Вреќа филтер во производство на скратување

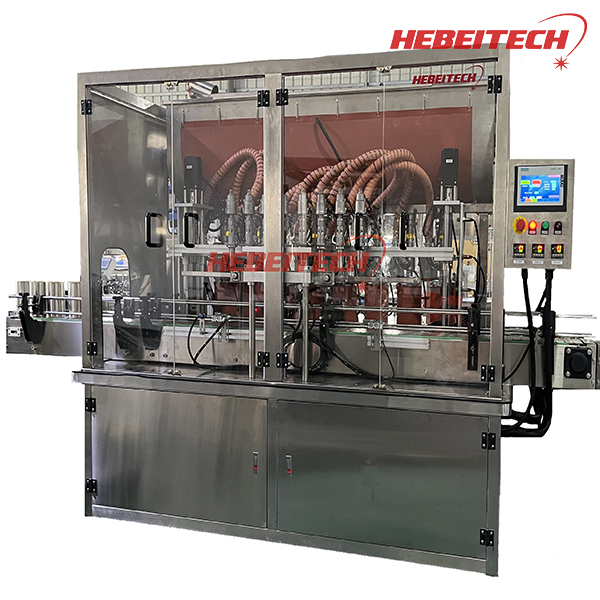

Опис на опремата

Вреќа филтер во производство на скратување

Вопроизводствена линија за скратување, афилтер за вреќие клучна компонента што се користи за отстранување на нечистотии, цврсти честички и други загадувачи од скроб за време на процесот на производство. Еве како функционира и неговото значење:

Улога на вреќасти филтри во производствената линија за скратување

- Филтрација на нечистотии

- Скратувањето (полуцврста маст) може да содржи преостанати цврсти материи, честички од катализатор (од хидрогенизација) или други загадувачи.

- Вреќастите филтри ги задржуваат овие честички, обезбедувајќи чист, висококвалитетен краен производ.

- Филтрација по хидрогенизација

- Ако скратенгот е хидрогенизиран (за да се зголеми точката на топење), често се користи катализатор на никел.

- Вреќастите филтри помагаат во отстранувањето на преостанатите честички на катализаторот по хидрогенизацијата.

- Филтрација по белење

- По белењето (со употреба на активна глина или јаглен за отстранување на боја и мириси), вреќастите филтри ја одделуваат потрошената земја за белење од маслото.

- Конечно полирање, филтрација

- Пред пакувањето, вреќастите филтри служат како последен чекор на полирање за да се обезбеди бистрина и чистота.

Видови вреќасти филтри што се користат

- Мрежести филтери со вреќи– За груба филтрација (на пр., отстранување на големи честички).

- Топени полипропиленски (PP) кеси– За фина филтрација (на пр., отстранување на мали остатоци од катализатор).

- Куќишта за кеси од не'рѓосувачки челик– Се користи за апликации на висока температура (вообичаено во преработката на масло за јадење).

Клучни размислувања

- Големина на порите (микронска оценка)– Типично се движи од1 до 25 микрони, во зависност од фазата на филтрација.

- Компатибилност на материјалите– Мора да издржи високи температури (до100–150°C) и да се спротивстават на деградацијата на маслото.

- Санитарен дизајн– Важно за апликации за храна за да се спречи контаминација.

Одржување и замена

- Редовната проверка и замена на филтер-кесичките се неопходни за да се спречи затнување и да се одржи ефикасноста.

- Автоматизираните системи може да вклучуваат сензори за притисок за да покажат кога треба да се сменат кесите.

Предности

- Го подобрува квалитетот на производот со отстранување на несаканите цврсти материи.

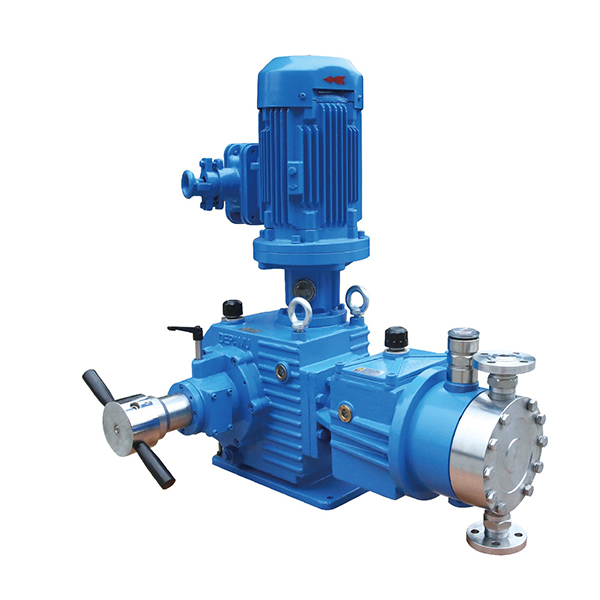

- Го продолжува животниот век на опремата што се полни со вода (на пр., пумпи, разменувачи на топлина).

- Обезбедува усогласеност со стандардите за безбедност на храната (на пр., FDA, FSSC 22000).

Пуштање во употреба на локацијата

Напишете ја вашата порака овде и испратете ни ја