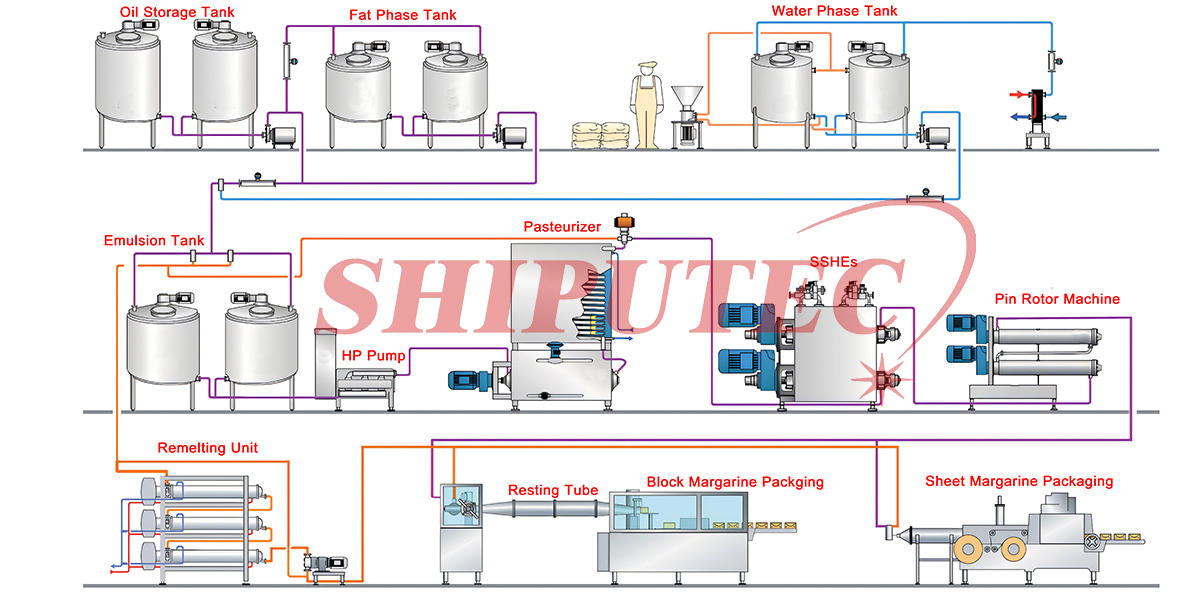

Линија за обработка на маргарин од лиснато тесто

Линија за обработка на маргарин од лиснато тесто

Видео за продукција:https://www.youtube.com/watch?v=3cSJknMaYd8

Маргаринот е замена за путер направен од растително масло, животинска маст или други извори на масти. Неговиот производствен процес и опремата за преработка се високо созреани по години развој. Следново е детален процес на процесот и воведување на клучната опрема:

I. Процес на производство на маргарин

1. Подготовка на суровини

• Главни суровини:

o Масла (околу 80%): како што се палмино масло, соино масло, масло од репка, кокосово масло итн., кои треба да се рафинираат (дегумирање, деацидификација, дебоење, деодоризација).

Водна фаза (околу 15-20%): обезмастено млеко, вода, сол, емулгатори (како лецитин, моноглицерид), конзерванси (како калиум сорбат), витамини (како витамин А, Д), ароми итн.

o Адитиви: боја (β-каротен), регулатор на киселост (млечна киселина) итн.

2. Мешање и емулгирање

• Мешање на маслена и водена фаза:

Маслената фаза (масло + адитиви растворливи во масло) се загрева на 50-60℃ и се топи.

Водената фаза (вода + адитиви растворливи во вода) се загрева и стерилизира (пастеризација, 72℃/15 секунди).

Двете фази се мешаат пропорционално, а потоа се додаваат емулгатори (како што се моноглицерид, соин лецитин) и со мешање со голема брзина (2000-3000 вртежи во минута) се формира хомогена емулзија (вода-во-масло или масло-во-вода).

3. Брзо ладење и кристализација (клучен чекор)

• Брзо ладење: Емулзијата брзо се лади на 10-20℃ преку разменувач на топлина со стружена површина (SSHE), предизвикувајќи делумна кристализација на маслото за да се формира β' кристална форма (клуч за фина текстура).

• Калапирање: Полуцврстата маст механички се сече низ машина за месење (Pin Worker) со 2000-3000 вртежи во минута за да се скршат големите кристали и да се формира фина и униформна структура на масна мрежа, избегнувајќи чувство на зрнеста маса.

4. Зреење и пакување

• Зреење: Се остава да отстои на 20-25℃ 24-48 часа за да се стабилизира кристалната структура.

• Пакување: Се полни во блокови, чаши или во форма на распрскувач и се чува во фрижидер (малку мек маргарин може да се чува директно на собна температура).

II. Опрема за основна обработка

1. Опрема за претходна обработка

• Опрема за рафинирање на нафта: центрифуга за дегумирање, кула за деацидификација, резервоар за деколоризација, кула за деодоризација.

• Опрема за обработка на водна фаза: машина за пастеризација, хомогенизатор под висок притисок (се користи за хомогенизација на млеко или водна фаза).

2. Опрема за емулгирање

• Резервоар за емулзија: резервоар од не'рѓосувачки челик со функции за мешање и загревање (како што е мешалка со лопатка или турбинска мешалка).

• Хомогенизатор под висок притисок: дополнително рафинирање на капките емулзија (притисок 10-20 MPa).

3. Опрема за брзо ладење

• Разменувач на топлина со стругана површина (SSHE):

o Брзо ладете до состојба под замрзнување, со ротирачка стругалка за да се спречи создавање бигор.

o Типични брендови: Gerstenberg & Agger (Данска), Alfa Laval (Шведска), SPX flow (САД), Shiputec (Кина)

• Работник со иглички:

o Пробијте ја маснотијата низ повеќе сета иглички за да ја контролирате големината на кристалите.

4. Опрема за пакување

• Автоматска машина за полнење: за блокови (25g-500g) или пакување во буриња (1kg-20kg).

• Линија за стерилно пакување: погодна за производи со долг рок на траење (како што е UHT-третираниот течен маргарин).

III. Варијанти на процесот

1. Мек маргарин: Висок процент на течно масло во маслото (како што е сончогледово масло), нема потреба од брзо ладење во обликувањето, директно хомогенизирано и спакувано.

2. Маргарин со ниска масленост: Содржина на масти 40-60%, потребно е додавање на средства за згуснување (како желатин, модифициран скроб).

3. Маргарин на растителна основа: Формула од растително масло, без транс масни киселини (прилагодете ја точката на топење преку технологија за размена на естери или фракционирање).

IV. Клучни точки за контрола на квалитетот •

Кристална форма: β' кристалната форма (супериорна во однос на β кристалната форма) бара контрола на брзината на гаснење и интензитетот на мешање.

• Микробна безбедност: Водената фаза треба строго да се стерилизира, а pH вредноста треба да се прилагоди под 4,5 за да се инхибираат бактериите.

• Оксидациска стабилност: Додадете антиоксиданси (како што се TBHQ, витамин Е) за да се избегне контаминација со метални јони.

Преку комбинацијата од горенаведените процеси и опрема, модерната вештачка павлака може да го симулира вкусот на путерот, а воедно да ги задоволи здравствените барања како што се низок холестерол и низок број на заситени масти. Специфичната формула и процесот треба да се прилагодат според позиционирањето на производот (како на пример за печење или за нанесување на површини за храна).

Пуштање во употреба на локацијата